تصميم المقياس

خصائص المقياس المواد:

يجب أن تلبي المادة الخاصة بمقاييس الحد الأقصى معظم المتطلبات التالية:

(1) الصلابة المثلى:

هذه الخاصية الأساسية والأكثر أهمية لمقياس المقياس. إنها تهتم بمتانة عالية ومقاومة للتآكل ومقاومة للضرر المستخدم.

(ثانيا) استقرار الأبعاد:

يجب أن تحتوي المادة على ثبات عالي للأبعاد للحفاظ على الحجم والشكل.

(3) العمل السليم:

قابلية التشغيل السليم ، خاصة في عمليات التصنيع مثل الطحن والتلميع ، للحصول على الدقة المطلوبة.

(4) مقاومة التآكل والتآكل:

يجب أن تكون المواد مقاومة عالية للارتداء والتآكل الميكانيكي.

(5) انخفاض معامل التمدد الخطي:

يجب أن يكون للمواد انخفاض معامل التمدد الطولي لتجنب درجة الحرارة وتأثير التسخين.

(السادس) توحيد الهيكل:

يجب أن يكون هيكل المواد المقاسة موحدًا لتحسين الدقة.

أنواع مواد القياس:

هناك مواد قياس مختلفة متاحة والاختيار يعتمد على عدد من العوامل مثل ، تكلفة المواد ، ودرجة الدقة المطلوبة ، وحياة ومتانة المقياس ، وأنواع أنواع الإنتاج الخ.

تتم مناقشة بعض المواد هنا:

(1) الصلب عالي الكربون هو مادة قياس شائعة الاستخدام بسبب صلابة ومقاومة التآكل العالية نسبياً.

(2) يتم استخدام سبائك الفولاذ المطلي بالكرات في عمليات الإنتاج الضخمة. ومتانة هذه المقاييس هي "10 إلى 12 مرة من تلك التي لا تحتوي على مقاييس فولاذية عالية السبائك المصنوعة من سبيكة كربونية". ميزة واحدة من أعضاء قياس مطلي بالكروم هي أنه عندما يحدث التآكل المفرط فإن تكلفة استبدال الجزء المهترئ تكون صغيرة.

(3) بالنسبة للاقتصاد ، لا يتم تصنيع سوى الأجزاء المعرضة للتآكل من سبائك الفولاذ المقولبة ، وتصنع المقابض من الفولاذ الطري أرخص.

`4` للحصول على درجة عالية من الدقة ، والإنتاج الضخم ، وحالة البلى المفرطة ، ومقاييس الحجم الأكبر ، يتكون الجسم كله من الفولاذ المعتدل ، ويتم ترسيب سطح التلامس بطبقة من المواد الصلبة مثل ، الكربيد الأسمنتي ، كربيد التنغستن Stellite الخ.

النظر في تصميم مقاييس الحد:

(1) ينبغي أن يكون تصميم المقياس من قبيل الحد الأدنى من الوقت الذي يستغرقه تحديد موضع المقياس وإشراكه وفك ارتباطه.

(2) يتم توفير الطيار في الأنف من مقياس التوصيل لسرعة التشغيل.

(3) يجب أن يكون المقياس خفيفًا قدر الإمكان ويجب ألا يكون مصدرًا للتعب للمستخدم.

'4' ينبغي تزويد المقاييس المصممة للثقوب العمياء بأخاديد هوائية للإغاثة لتسهيل الهروب من الهواء المحبوس.

(5) يجب أن يكون للمقياس استقرار الأبعاد أثناء الاستخدام. لا يتأثر بدرجة الحرارة والظروف البيئية.

(6) يجب أن يكون المقياس مقاومًا للتآكل إما عن طريق تصلب الحالة أو باستخدام طبقات الكروم عند الأسطح الملامسة.

(7) ينبغي تصميم المقياس للتكلفة المنخفضة عموما ، مع جميع الخصائص المطلوبة.

مبدأ تايلور في تصميم المقاييس:

يقدم مبدأ تصميم المقاييس الخاص بتايلور تصريحين نوقشا هنا:

البيان 1:

يجب أن يكون المقياس "Go" مُصممًا دائمًا بحيث يغطي الحد الأقصى للحالة المعدنية (MMC) ، في حين أن المقياس "NOT-GO" سيغطي الحد الأدنى (الأقل) من الحالة المعدنية (LMC) للميزة ، سواء كانت خارجية أو داخلية .

العبارة 2:

يجب أن يكون مقياس "الذهاب" دائمًا مصممًا بحيث يغطي أكبر عدد ممكن من الأبعاد في عملية واحدة ، بينما سيغطي مقياس "NOT-GO" بُعدًا واحدًا فقط.

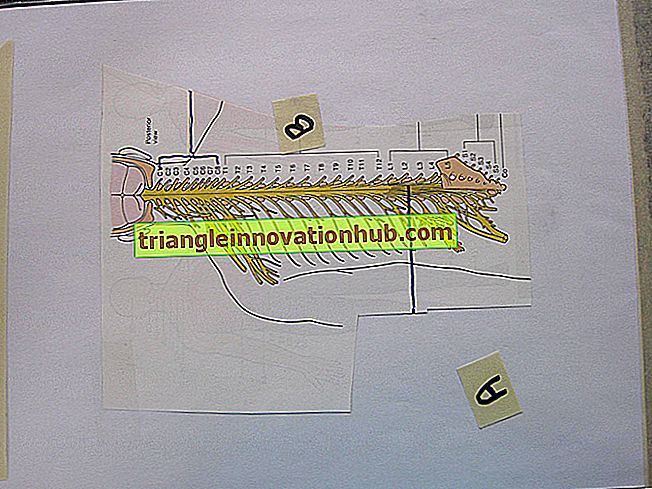

يعني أن قابس التوصيل يجب أن يحتوي على مقطع دائري كامل ويكون طوله الكامل للفتحة التي تم فحصها كما هو موضح في الشكل 1.62:

وفقا للبيانات الأولى ، دعونا نأخذ أمثلة على ثقب (ثقب) وعمود يتم التحكم بأبعاده.

مثال 1: للحصول على تحمل (ثقب):

الحد الأقصى للفتحة = 38.70 مم الحد الأقصى للفتحة = 38.00 مم

الحد الأقصى لحدود الثقب المعدني (الحد الأدنى للفتحة) = 38،00 ملم البعد "غو" للمعيار يصبح = 38،00 مم الحد الأدنى للحدود المعدنية للفتحة (الحد الأقصى للفتحة) = 38،70 ملم "البعد غير المقياس" يصبح = 38،70 ملم

لكي يكون المحمل (الفتحة) ضمن 38.00Sqq mm ، يجب أن يدخل المقياس العكسي ويجب أن يرفض مقياس NOT-GO الدخول. إذا لم يتم إدخال المقياس ، فإن الثقب يكون أصغر في البعد وإذا كان مقياس NOT-GO يدخل أيضًا في الفتحة ، فإن الثقب يكون أكبر في البعد.

مثال 2: للحصول على عمود:

الحد الأقصى من المعدن وحدود القضيب (الحد الأقصى لعمود المحرك) = 37.98 ملم البعد "GO" المقياس يصبح = 37.98mm الحد الأدنى من الحد المسموح به للعمود (الحد الأدنى من العمود) = 37.96 ملم البعد "NOT-GO" يصبح = 37.96mm.

ليكون العمود داخل

وفقا للبيان الثاني ، دعونا نأخذ مثالا للتحقق من الشجيرة (حفرة) ، كما هو مبين في الشكل 1.63:

المثال 3:

إذا تم استخدام مقياس Go-plug قصير الأمد للتحقق من الشجيرة المنحنية ، فسوف يمر خلال جميع منحنيات الحافة المنحنية. سيؤدي ذلك إلى اختيار خاطئ للأحجار المنحنية.

من ناحية أخرى ، لن يمر مقياس GO-plug ذو الطول الكافي عبر شجيرة منحنية أو منحنية. هذا يلغي التحديد الخاطئ. يظل طول مقياس NOT-GO أصغر من مقياس GO.

أهمية مبدأ تايلور:

أهمية مبدأ تصميم مقياس تايلور ل:

(1) الثقوب الدائرية ،

(2) مهاوي دائرية ،

(3) الثقوب والأعمدة غير الدائرية.

(1) الثقوب الدائرية:

وفقا لمبدأ تايلور ، فإن مقياس الذهاب سيكون مقياسا للوصلة يكون طوله الأدنى مساويا لطول الفتحة أو طول ارتباط الجزء المصاحب ، أيهما أصغر.

سيكون مقياس NOT-GO عبارة عن مقياس دبوس يمكن أن يتحقق من الحد الأعلى للفتحة (الحالة المعدنية الدنيا) عبر أي قطر في أي موضع على طول الفتحة.

سيظهر القليل من الاهتمام أن تحويل مقياس دبوس NOT-GO حول محور الثقب سيظهر أي خلل في الهندسة إن وجد. كما قد يقبل الثقب البيضاوي على طول محور واحد لكنه سيرفضه على طول محور آخر.

مقياس السداد NOT-GO هذا قادر على رفض الفتحة غير الدائرية (البيضاوية) ، كما هو موضح في الشكل 1.64:

(ثانيا) مهاوي دائرية:

وفقًا لمبدأ تايلور ، سيكون مقياس GO مقياسًا حلقًا له طول أدنى يساوي طول العمود أو طول ارتباط الجزء المقترن ، أيهما أصغر.

سيكون مقياس NOT-GO على شكل مقياس مفاجئ أو مقياس للثغرات ، بحيث يكون قادراً على رفض العمود غير الدائري كما هو موضح في الشكل 1.65:

(3) الثقوب والأعمدة غير الدائرية:

ووفقًا لمبدأ تايلور (للتحقق من الثقوب والأعمدة غير الدائرية) ، سيكون مقياس GO-Gauge بطبيعة الحال كاملاً ، ويقابل الحالة المعدنية القصوى للجزء.

من ناحية أخرى ، يتم استخدام مقياس NOT-GO منفصل لكل بعد ، يتوافق مع الحالة المعدنية الدنيا للجزء كما هو موضح في الشكل 1.66:

الحد المقياس التسامح:

تتطلب أجهزة القياس المحددة ، مثل أي وظيفة ، تسامحًا في التصنيع ، ويتم تحديد حجم المقياس من الناحية النظرية وفقًا لمبدأ قياس التآكل في اللوتيل.

منطقياً ، يجب أن يُحفظ التسامح في التصنيع (صغر المقياس) بقدر الإمكان ، بحيث تظل نسبة كبيرة من تحمل العمل متاحة لتصنيع أحد المكونات. ومع ذلك ، فإن هذا يزيد من تكلفة المقياس.

لا توجد قاعدة مقبولة عالميًا لمقدار قياس التسامح ، ولكن يتم تحديدها على أساس تحمل الأعمال.

ومع ذلك ، يتم تطبيق قاعدة 10 ٪ للعثور على مقدار التسامح مقياس. وفقا لهذه القاعدة ؛ يتم إجراء مقاييس الحد 10 مرات أكثر دقة من التسامح الذي من المفترض أن يسيطروا عليه. يعني ، التسامح على كل مقياس سواء الذهاب أو عدم الذهاب هو 1/10 من تحمل العمل. على سبيل المثال ، إذا كان تسامح العمل هو 100 وحدة ، فسيصبح تسامح مقياس التصنيع 10 وحدات.

تُعرف المقاييس التي تحمل تسامحًا مقننًا 10٪ من تحمل العمل باسم "مقاييس العمل" ويتم استخدامها من قبل المشغل للتحكم في الأبعاد في المتجر.

إن "مقاييس التفتيش" لا تتحمل سوى 5٪ من تحمل العمل. "المقاييس الرئيسية" لديها تسامح قياس 10 ٪ من التسامح قياس العمل.

تخصيص مقياس التسامح:

يتم استخدام نظامين أساسيين لتخصيص التسامح المقياس حول الحجم الاسمي.

وتناقش هذه أدناه:

(1) النظام الأحادي:

في النظام الأحادي ، تقع منطقة تحمل المقياس بالكامل في منطقة تحمل العمل على النحو الموضح في الشكل 1.67. بسبب هذه المنطقة التسامح المتاحة للعمل هو فقط 80 ٪. يستخدم هذا النظام في الغالب في الصناعات. يضمن هذا النظام أن يكون كل مكون مقبول داخل منطقة تسامح العمل.

المثال 4:

وبالتالي،

الحد الأقصى لتحمل = 30.02 ملم

الحد الأدنى من تحمل = 29.98 ملم

مجموع التسامح العمل = 0.04 ملم

(2) النظام الثنائي:

في النظام الثنائي ، يتم تقسيم مناطق تحمل المقاييس بواسطة منطقة تحمل العمل ، كما هو موضح في الشكل 1.67. تتمثل عيوب هذا النظام في أنه يمكن رفض المكونات الموجودة ضمن حدود العمل ويمكن قبول الأجزاء التي تقع خارج حدود العمل. لكن النسبة المئوية لهذه المكونات أقل.

في المثال أعلاه:

بدل ارتداء:

أسطح قياس المقاييس ، على الرغم من قساقها وكسرها ، لكنها تتلاشى مع الوقت الذي تستخدم فيه. يرتدي مقياس GO 'أكثر من المقياس' NOT-GO '، وذلك لأن قياس المقياس على السطح يتم قياسه ، عند الدخول داخل حفرة. في هذه الحالة يفقدون حجمهم الأولي ويصبحون غير مفيدين.

لذلك ، للتغلب على هذه الصعوبة ، يتم إضافة بدل خاص من المعدن ، المعروف باسم بدل البلى إلى القطر الاسمي لمقياس التوصيل ويتم طرحه من مقياس الخاتم. يتم تطبيق بدل ارتداء على قطر المقياس الاسمي قبل تطبيق مقياس التسامح.

يجب أن تبقى بدل ارتداء صغيرة قدر الإمكان. عادة ما يتم أخذ بدل البلى بنسبة 5 ٪ من تحمل العمل. يتم تطبيق بدل البلى هذا بشكل عام على "مقياس الحركة" فقط.

في المثال أعلاه (في النظام الأحادي):

بدل البلى = 5٪ من بدل العمل = 0.002 مم

الحجم الأسمى لـ Go-plug-gauge = 29.98 + 0.002 = 29.982 mm