اللحام في البيئات غير العادية

بعد قراءة هذه المقالة سوف تتعلم عن طرق اللحام في البيئات غير العادية: 1. اللحام في الريح 2. اللحام في درجات الحرارة المحيطة المنخفضة 3. اللحام في الفراغ 4. اللحام في الفضاء.

اللحام في الريح:

يؤدي اللحام في ظروف الرياح إلى إطالة القوس مما يؤدي إلى التدهور في حماية حوض اللحام من التأثيرات الضارة للغازات الجوية. لذلك ، يجب الحفاظ على جهد القوس في مدى لضمان اللحام الخالي من العيوب عند سرعة ريحية معينة.

تم العثور على درع الغاز الوقائي بحرق الطلاء في اللحام القوسي المعدني المحمي وغاز التدريع في اللحام القوسي المعدني المتأثر بشكل خطير من سرعة الرياح ؛ لكن تم العثور على الأسلاك ذات التدريع الذاتي لتوفير حماية أفضل إلى حد كبير.

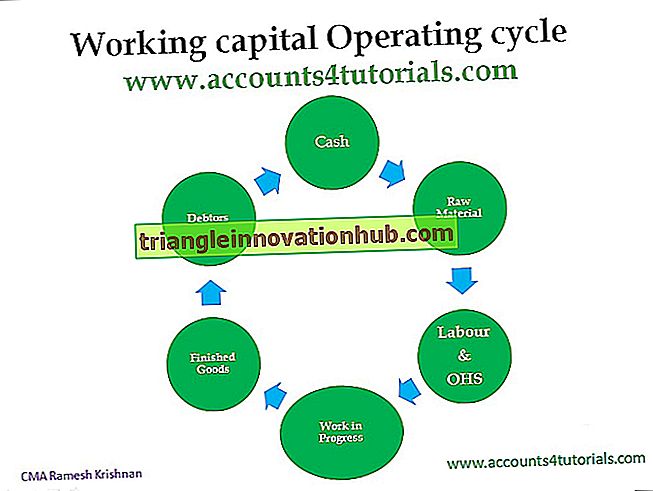

بافتراض إطالة القوس كمعيار كمي لكفاءة التدريع ، تكون نتائج علامة تجارية واحدة من أسلاك اللحام القوسي ذات التدريع الذاتي (FCAW) التي أبلغ عنها Shlepakov et al. من التجارب المختبرية المحاكاة المبينة في الشكل 22.1.

ومن الواضح أنه يمكن الحصول على اللحامات الخالية من العيوب لطول قوس قصير جداً لنطاق جهد قوس من 21 إلى 22.5 فولت لسرعة الرياح حتى 15 م في الثانية. ومع ذلك ، تأثرت جودة لحام اللحام بشكل خطير لقوس أطول خاصة عند سرعة الرياح العالية. كما تم الإبلاغ عن بيانات مماثلة لأنواع أخرى من أسلاك FCAW ذات التدريع الذاتي بواسطة نفس المؤلفين.

اللحام في درجات الحرارة المحيطة المنخفضة:

ينطوي اللحام خلال فصل الشتاء في المناطق الجبلية في الشمال أو بشكل أكثر تحديدًا في المناطق القطبية وأنتاركتيكا على العمل عند درجات حرارة منخفضة جدًا إلى -40 درجة مئوية أو حتى أقل. إن إنتاجية الآلات والهياكل في المنطقة القطبية الشمالية في فصل الشتاء أقل بحوالي 1.5 مرة من المعدل ، وبذلك تنخفض مدة الخدمة الفعلية بمقدار 2 إلى 3.5 مرة مما يؤدي إلى خسارة هائلة إلى البلدان المعنية.

وتفيد التقارير أن الفشل في مكونات السيارات والجرافات والجمعيات في أوقات الشتاء يبلغ 4 إلى 6 مرات كما في الصيف. متوسط العمل الشهري للبلدوزر في الشتاء يتراوح من 2.7 إلى 7 مرات في الصيف. تحدث أكثر من 75٪ من حالات الفشل من مجموع المكونات الأساسية الملحومة والتجمعات لآلات الحفر في فترة الشتاء. الكسر الهش وكسر الكلال هي الأسباب المنسوبة لفشل المفاصل الملحومة في الحفارات وغيرها من معدات تحريك التربة.

مع انخفاض درجة الحرارة في فصل الشتاء في منطقة القطب الشمالي ، يتم الإبلاغ عن حالات الفشل المتزايدة في خطوط الأنابيب والجسور وحمالات التحميل الحاملة والدبابات وخزانات تخزين النفط وأوعية الضغط. من بين الأسباب الرئيسية للكسور المنخفضة درجة الحرارة المنخفضة للوصلات الملحومة هي ضعف اختيار المواد الأساسية ومواد اللحام المستهلكة وكذلك تكنولوجيا اللحام المعتمدة. وهذا يؤدي إلى تكوين مناطق ذات قابلية عالية للتقصف والشروع في الشقوق الباردة.

ويعزى تكوين الشقوق الباردة في وصلات اللحام المصنوعة في درجات الحرارة المحيطة المنخفضة إلى التبريد السريع وتبلور تجمع اللحام مما أدى إلى احتجاز الهيدروجين والأكسجين أو النيتروجين والمواد غير المعدنية في معدن اللحام. بسبب التبريد السريع في درجات الحرارة المنخفضة ؛ قد يكون ذوبان المعادن غير كافٍ مما يؤدي إلى الاختراق غير الكامل وعدم الانصهار. أيضا ، تتأثر جودة الأقطاب الكهربائية وأسلاك حشو سلبا إذا المواد الهلامية الرطوبة عليها.

للتصدي للآثار الضارة للحرارة المنخفضة لإنجاز اللحامات عالية الجودة يجب الالتزام بالقواعد التالية:

1. يجب أن يكون المعدن الأم المستخدم خاليًا من الخدوش أو الإزاحة أو خفض السطح لتجنب تأثير الشق

2. تنظيف حواف العمل ضروري لإزالة الملوثات والرطوبة أو الثلج. إذا لزم الأمر ، يمكن تسخين الحواف قبل التجميع ثم تبريد وصلة اللحام ببطء.

3. يجب استخدام الأقطاب الكهربائية عالية الجودة ، المجففة تمامًا ، مع تقنيات ومتغيرات اللحام المناسبة. قد يكون الإعداد الحالي العالي مطلوبًا للتعويض عن درجة الحرارة المحيطة المنخفضة.

4. يجب أن يتم قص اللحامات بعناية بعد الانتهاء لتجنب تكوين الخدوش و الفجوات في لحام اللحام و HAZ.

5. يجب تجنب تطوير الحفرة لتجنب تشققات الحفرة التي يمكن أن تؤدي إلى كسور هشة.

6. استخدام تركيبات بدلا من مسامير جامدة لتجنب تطور الضغوط المفرطة في المفصل اللحام. من الممارسات الجيدة زيادة معدل الإدخال الحراري بنسبة 4 إلى 5٪ لكل انخفاض بمقدار 10 درجات مئوية في درجة الحرارة المحيطة ، على سبيل المثال ، حوالي 20 درجة.

بسبب زيادة تأثير المشتت الحراري ، تنخفض ليونة اللحام مع الزيادة في سمك العمل. للتصدي لتأثير السمك على الليونة ، يمكن زيادة المدخلات الحرارية ولكن هذا عادة ما يؤدي إلى انخفاض قوة معدن اللحام. معدل التبريد هو معلمة حرجة في شرائح اللحامات بعقب التشغيل المتعدد ، لذلك يتم تجنب اللحامات في سهولة اللحامات المهمة التي يتم إجراؤها في درجات الحرارة المحيطة المنخفضة.

طريقة بديلة هي صنع اللحامات ذات المقطع العرضي الأكثر سمكًا. على سبيل المثال ، يتم لحام سمك الشغل من 16 - 24 ملم ، 25 إلى 40 ملم ، و 41 إلى 50 ملم مع المقطع العرضي العلوي اللحام المشترك أو 35 مم 2 ، 50 ملم 2 و 60 ملم 2 على التوالي. أيضا ، يجب ألا تتجاوز معدلات تبريد هذه اللحامات 30 درجة مئوية في الثانية.

يمكن لحام قضبان التسليح من الفولاذ الإنشائي بنجاح في قوالب في درجات حرارة منخفضة. وعادة ما تكون الخصائص التي يتم الحصول عليها في مثل هذه الحالات مماثلة لتلك المحققة في درجات الحرارة العادية في المتاجر.

يؤثر نوع الطلاء بشكل كبير على نتيجة اللحام القوسي المحمي في درجات الحرارة المنخفضة. يمكن الحصول على أفضل النتائج من خلال استخدام الأقطاب الكهربائية الأساسية المطلية حيث أن معدن اللحام الذي تم الحصول عليه له خصائص ميكانيكية وتأثير عالي بسبب انخفاض محتوى الهيدروجين لمعدن اللحام مع قابلية ضئيلة للتعرض للشيخوخة والكسر الهش ، وكذلك لزيادة محتوى الكربون والكبريت. . وبالتالي ، يمكن الحصول على اللحامات ذات النوعية الجيدة بواسطة أقطاب كهربائية أساسية مُطلية في سبائك فولاذية منخفضة وعالية.

للحصول على اللحامات ذات النوعية الجيدة في لحام الأنابيب في درجات حرارة منخفضة ، يجب ضبط المؤخرة حسب الشروط الواردة في الجدول 22.1:

ينبغي إجراء اللحامات بعقب في خطوط أنابيب مصنوعة من صلب martensitic من أي سمك الجدار في درجة حرارة الهواء المحيط حوالي 0 درجة مئوية. عندما تكون درجة الحرارة المحيطة أقل من 0 درجة مئوية ، يجب إجراء هذه اللحامات بعقب في أماكن ساخنة أو حاويات. يجب أن يتم لحام خطوط الأنابيب المصنوعة من الحواف والفولاذ شبه المقطوع وكذلك رفعها ونقلها وتصاعدها عند درجات حرارة الجو المحيط التي لا تقل عن - 20 درجة مئوية.

تزداد قابلية إصابة مفصل ملحوم إلى كسر هش إلى حد كبير عندما تظهر حتى أدنى الشقوق الباردة أو أضرار التعب تحت أحمال متناوبة وهذا يصبح أكثر وضوحا مع انخفاض درجة الحرارة. لتحسين أداء الوصلات الملحومة تحت أحمال الصدمات وعند درجات الحرارة السالبة ، يوصى بتخفيف درجة الحرارة المرتفعة لزيادة الصلابة من خلال المعالجة الحرارية على هيكل المعدن HAZ.

طريقة أخرى لتحسين تأثير وخواص التعب للحام المصنوعة في درجات حرارة منخفضة في المحيط هي معالجة الأرجون القوسية للحام. في هذا العلاج ، يتم استخدام قوس الأرجون لتحقيق الانتقال السلس للكفاف من اللحام إلى المعادن الأساسية وكذلك لتحسين معدن اللحام بالتغييرات المعدنية مثل نزع الكبريت ، التفريغ ، تكرير الشوائب غير المعدنية وتغيير أشكالها.

هذا العلاج لا يؤدي فقط إلى انخفاض تركيز الضغط في HAZ ولكن أيضًا يحسن بنية الطبقة السطحية من المعدن وبالتالي يزيد من الخصائص الميكانيكية للمفصل الملحوم.

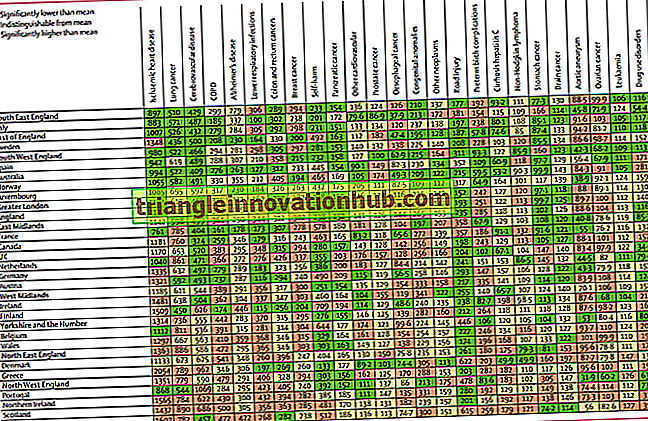

إن الآثار المترتبة على معالجة درجات الحرارة العالية وعلاج الأرجون القوسي في تحسين قوة تأثير الفولاذ منخفض الكربون والفولاذ المطلي بالمقارنة مع نفس الفولاذ دون أي معالجة هي كما هو موضح في الشكل 22.2.

اللحام في الفراغ:

في لحام الانصهار يعد التدريع الفعال لمجمع اللحام من التأثيرات السيئة للغازات الجوية (الأكسجين والنيتروجين) ضروريًا لإنجاز اللحامات عالية الجودة. يمكن لحام المعدن أيضا التقاط الهيدروجين من الرطوبة والصدأ ، وطلاء القطب ، وتدفق ، الخ

على الرغم من أن الغازات المختلفة تتفاعل بشكل مختلف مع معدن حوض اللحام إلا أنها تؤدي حتما إلى تدهور الخواص الفيزيائية الميكانيكية للمعادن اللحام. عندما يتم احتجازها بكميات كبيرة ، يمكن للغازات الذائبة أن تؤدي إلى تكوين بثور وفتحات ومسامية وتقلل من الكثافة المعدنية مع انخفاض اللدونة والقوة. الغازات الموجودة حتى في المركبات الكيميائية مثل الأكاسيد والنتريد والهيدريد يمكن أن تضعف بشكل ملحوظ قوة ومتانة المعدن الذي قد يؤدي إلى فشل هش.

هذا هو الحال خاصة مع المعادن النشطة. وبصرف النظر عن إعاقة الخصائص الميكانيكية ، فإن الأكسدة تقلل من مقاومة المعادن للتآكل. كما يمكن أن تنتج شوائب الأكسيد مسامية الغاز لأنها تمتص الغازات وتحتفظ بها بينما يكون المعدن في حالة منصهرة.

لحماية حوض اللحام ، يتم استخدام وسائط التدريع المختلفة مع وجود مزايا وقيود لكل منها. معظم المعادن الهندسية محمية بشكل كاف بالأرجون والهيليوم ولكن هذه الغازات غير كافية كوسيلة حماية للملح .مقاييس مثل الزركونيوم والتنتاليوم. كما يمتص الهيدروجين بسهولة عن طريق الزركونيوم والتنتالوم والنيوبيوم لتشكيل الهيدريد الذي يظهر على شكل خطوط على طول حدود الحبوب.

حتى كمية دقيقة من الهيدروجين في الزركونيوم أو التنتالوم أو النيوبيوم يمكن أن تنتج مسامية وتقليل اللدونة والقوة. وبالتالي ، لجعل اللحامات ذات اللدونة الكافية في المعادن التفاعلية والحرارية ، يجب أن يحتوي وسيط التدريع على كميات ضئيلة من الأكسجين والنيتروجين والهيدروجين والرطوبة.

يتم تحديد فعالية الفراغ كوسيلة للتدفق من كمية الشوائب الموجودة في وحدة حجم غرفة التفريغ. يوضح الجدول 22-2 أنه حتى الفراغ الضعيف نسبيًا يحتوي على محتوى منخفض النجاسة لكل وحدة حجم. مقارنة بمحتويات الأكسجين والنتروجين 0،00٪ و 0،01٪ على التوالي من درجة الأرجون A عالية النقاء والمكلفة ، فإن الفراغ الخشن البالغ 01 ملم من الزئبق يحتوي على محتوى الأكسجين والنيتروجين 0،00٪ و 0،01٪ على التوالي.

تم تأكيد الخواص الميكانيكية المتفوقة للحام في الفراغ من خلال حقيقة أن صلابة المعدن في اللحامات الزركونيوم التي صنعتها عملية قوس الأرجون كانت تقرب من ضعف اللحامات الفراغية. أيضا ، انخفاض محتوى الغاز من معدن اللحام بواسطة فراغ التدريع يحسن اللدونة كما هو موجود في حالة اللحامات المصنوعة في الموليبدينوم.

يؤثر التدريع الفراغي على نشاط اللحام المعدني عن طريق تفريغه ، وزيادة كثافته ، وإزالة الأكاسيد ، والشوائب والملوثات من كل من السطح والجزء الأكبر من المعدن. نظرًا لتخفيض تلوث لحام المعادن ، تصبح حدود الحبوب أنظف مما يؤدي إلى زيادة مقاومة التآكل لمعدن اللحام. اللحامات المصنوعة من قبل عملية قوس الأرجون تآكل بمعدل أسرع من اللحامات المصنوعة في الفراغ.

كما يحمي التدريع الفراغي إمكانية تشكيل جيوب الغاز في معدن اللحام حيث لا توجد غازات يمكن امتصاصها بها ؛ وهكذا فإن اللحام بالفراغ للعديد من المعادن المتفاعلة والحرارية ينتج لحامات خالية من المسامية.

ويقلل التدريع من فراغ محتوى الغاز من معدن اللحام بسبب تفكك الأكاسيد والنتريد والهيدريدات. الهيدروجين ، حتى لو كان موجودًا في حالة مشتركة ، يمكن إزالته بسهولة من فلز اللحام.

يمكن إزالة الأكسجين والنيتروجين من معدن اللحام فقط عندما يكون الضغط الجزئي لهذه الغازات في غرفة اللحام أقل من ضغط تفكك الأكاسيد والنتريتيدات عند درجة حرارة حوض اللحام. بما أن الأكسجين يحتوي على ضغط جزئي منخفض للغاية فمن الصعب للغاية إزالته تمامًا من الغالبية العظمى من المعادن باستثناء النحاس والنيكل والكوبالت.

على الرغم من ذلك ، فإن النتريدات من الألمنيوم والنيوبيوم والكروم والمغنيسيوم والسيليكون والتنتالوم لها ضغط مرتفع نسبياً لتفكك النتريدات باستثناء حالة الزركونيوم والتنتالوم لأن نيتريداتها لها ضغط منخفض من التفكك. وبالتالي ، يعتبر التدريع الفراغي وسيطًا نشطًا للدروع ؛ لأنه يسمح لمعدن اللحام بالتخلص من الملوثات السطحية ، والغازات الممتصة للأغشية السائلة. عموما يأخذ المعدن بريق عالية داخل منطقة واسعة مجاورة للحواف يتم لحامها.

التدريع الفراغي ليس بسيطًا وسهل الصيانة فحسب ولكنه يوفر أيضًا مزايا اقتصادية. على سبيل المثال ، يكاد التدريع بالفراغ يكلف نصف تكلفة التدريع بالأرغون ، وفي بعض الأحيان قد يتكلف ذلك بقدر ما يكون كدرع ثاني أكسيد الكربون. كما أنه يلغي الحاجة إلى اسطوانات الغاز وتكلفة النقل والمناولة.

لا يوفر درع الفراغ درعاً مثالياً لمعادن اللحام فحسب ، بل إنه فعال أيضاً في تأمين الوصلات الملحومة ذات الجودة العالية في المواد غير المعدنية. بالنسبة لبعض المواد ، يعتبر التدريع بالمكنسة الكهربائية وسيلة التدريع الوحيدة لإنجاز اللحامات ذات الجودة المطلوبة.

اللحام في الفضاء:

مع تطوير المحطات المدارية الكبيرة الحجم التي تضم العديد من أعضاء الطاقم ، التلسكوبات اللاسلكية ذات الحجم الكبير ، الهوائيات ، الشاشات العاكسة والممتصصة ، أنظمة هندسة الإشعاع الشمسي ، تتزايد الحاجة إلى إصلاح واسترجاع الوقود مع تمديد وقت التشغيل ، في حين أن مشاكل النشر يصبح التركيب والتجمع أكثر إلحاحًا مع زيادة الكتلة وأحجام التركيبات.

أيضا ، الحاجة إلى إيلاء اهتمام عاجل للأقمار الصناعية للمرضى للحفاظ على شبكة الاتصالات في جميع أنحاء العالم بسلاسة أصبح من الضروري لتطوير أساليب مناسبة للانضمام المادية. تبدو عمليات اللحام لا غنى عنها للاستخدام في الفضاء ، حيث تختلف شروط اللحام بشكل جذري عن تلك الموجودة على الأرض.

بالمقارنة مع البيئة على الأرض ، يتميز الفضاء بثلاثة عوامل رئيسية ، أي الجاذبية الصفرية ، الفراغ العالي في الفضاء والتباين العالي بسبب حدود الظل الضوئي.

ا. انعدام الجاذبية:

هذا يسبب غياب أو قمع قوة الطفو والحمل الحراري. ومع ذلك ، فإن الميزة الخاصة لـ صفر G هي أنه يتعين على رائد الفضاء العمل دون دعم مما تسبب في إزعاج كبير في العمليات اليدوية.

ب. فراغ الفضاء العالي:

إن الضغط الجوي في منطقة الارتفاعات المنخفضة التي تطير فيها المحطات المدارية الكبيرة الآن والتي من المتوقع أن تطير في المستقبل القريب هو 10-2 إلى 10-4 Pa ويمكن أن تتقن منطقة الضغط هذه بشكل جيد جداً من خلال صناعة الأرض التي تستخدم شعاع الإلكترون وانتشار اللحام. ومع ذلك ، فإن السمة الخاصة للفراغ الفراغي هي معدل الإجلاء العالي للغاية أو القريب.

ج. ارتفاع التباين بسبب حدود الظل الخفيف:

بسبب التغير المفاجئ من الضوء إلى منطقة الظل ، يمكن أن يتراوح فارق درجات الحرارة ما بين 150 إلى 500 درجة مئوية. أيضا بسبب انخفاض درجة الحرارة ونقل الكتلة في الفضاء ، يمكن أن تكون المنطقة ذات الاختلافات المرتفعة في درجة الحرارة قريبة من بعضها البعض على قطعة العمل.

نظرًا لهذه الميزات الخاصة للحام في الفضاء ، من الضروري اختيار عملية استخدام صناعي ذات براعة وبساطة وموثوقية وسلامة واستهلاك منخفض للطاقة وحد أدنى من الكتلة وحجم المعدات. مع الأخذ في الاعتبار جميع هذه المتطلبات ، تبين أن EBW هي الطريقة الأكثر فعالية للحام في الفضاء.

العامل الأساسي للفضاء الذي يؤثر بفعالية أكثر على عمليات اللحام المرتبطة بوجود الطور السائل هو عدم الجاذبية. تحت الصفر - G الإجراء الواضح للقوى السطحية هي تحريك المعدن المنصهر تحت تأثير شعاع الإلكترون وتأثيرات التبديد الناجم عن اللزوجة والانتشار الحراري. تحتوي معظم المواد المعدنية المنصهرة على لزوجة حركية منخفضة ، وانتشار حراري معتدل ، وتوتر سطحي مرتفع.

من الصعب الحصول على حرق في ورقة المواد تحت الصفر G في لحام غير مدعوم مع تركيز منخفض من الطاقة الحرارية. ومع ذلك ، قد يكون قطر حوض اللحام عشر مرات (أو حتى أكثر) بحجم سماكة المادة مع ما يترتب على ذلك من صعوبات في التعامل مع كمية كبيرة من المنصهر المحتوي عليه.

مزايا التوتر السطحي المرتفع مع صفر G في الفضاء هي أنه في حالة حدوث حرق أو قطع ثقب في ورقة ، يتمسك المعدن المنصهر بالحافة السفلية للعمل أو حتى إغلاق الثقب أو "الكعب". القص. إذا لم يكن الأمر كذلك ، فسيكون الأمر خطيرًا جدًا بسبب هذه القطع المعدنية المتطايرة في الفضاء.

تتطلب المساحة والطبيعة الخاصة للعمل بها ضمان أعلى درجة من الموثوقية الممكنة للمعدات والسلامة المطلقة للأشخاص الذين يعملون معها والقضاء على مخاطر أي أضرار في المركبة الفضائية. أيضا ، يجب أن تتميز الأداة التي تم تطويرها عن طريق الاكتناز ، وانخفاض استهلاك الطاقة ، وخفيفة الوزن وحالة التشغيل.

إن أداة لحام يدوية متعددة الجوانب تم تطويرها لتلبية جميع هذه المتطلبات إلى أقصى حد ممكن تعتمد على استخدام EBW وتسمى VHT ، وهي أداة يدوية متعددة الاستخدامات. ومع ذلك ، فإن EB W مرتبط بجهد متصاعد وقد ينتج عنه توليد أشعة سينية. يمكن أن يؤدي الاتصال بغلاف البدلة الخارجي بالمعدن المنصهر أو شعاع الإلكترون إلى عواقب وخيمة.

A VHT تم تطويره من قبل مهندسين روسيين يستوفي معظم المتطلبات المذكورة أعلاه ويتمتع بالمواصفات التالية.

تلبي العينات الملحومة باستخدام VHT أعلاه في الفضاء جميع المتطلبات الصناعية النشطة. بخلاف عمليات اللحام بالقوس الأخرى ، يسمح EBW اليدوي بالحفاظ على حجم تجمع اللحام وعمق الاختراق تحت السيطرة ليس فقط من خلال التعامل مع الأداة ولكن أيضًا عن طريق تغيير تركيز الحزمة ؛ هذا يقلل من أي خطر من خلال حرق. العيب في كثير من الأحيان في اللحام الفضائي باستخدام VHT هو نقص الاختراق الذي ينسب عموما إلى رد فعل الإنسان لخوف المشغل نفسه من التسبب في عيب لا يمكن إصلاحه من خلال حرق.

على الرغم من حدوث قلة الاختراق ، فإن اللحام المنجز في الفضاء يُقدَّر تقديراً عالياً.

على الرغم من استخدام مادة EBW بنجاح في اللحام في الفضاء منذ عام 1990 ، إلا أن التطورات الأخيرة في عملية اللحام بالاحتكاك (FSW) قد توقعت بعض المتغيرات الخاصة بها لاستخدامها في عمليات اللحام وإصلاح اللحام في الفضاء. وتشمل بعض هذه التطورات ، FSW عالية السرعة (HS-FSW) ، لحام بالموجات فوق الصوتية التحريك (USW) ولحام حراري حراري (TSW).

ا. سرعة عالية FSW :

وهو يعتمد على مفهوم أن سرعات المغزل العالية التي تصل إلى مائة ألف دورة في الدقيقة في FSW تقلل من القوى اللازمة لإنتاج اللحامات الصوتية إلى مستوى يسمح بأجهزة يدوية يدوية. ويجري العمل بالفعل على لحام سبائك نحاسية بسماكة 1.5 ملم بسرعة دوران تصل إلى 30 ألف دورة في الدقيقة وسرعة لحام تصل إلى 5 م / دقيقة.

هناك تحقيقات متوازية جارية لتطوير التشغيل الآلي لجهاز يدوي يدوي قوي لاستخدام نظام HS-FSW.

ب. لحام بالموجات فوق الصوتية التحريك (USW):

هذه الطاقة بالموجات فوق الصوتية تسخن المواد في حالة البلاستيك. بخلاف FSW القياسي لا يوجد كوعان دوارة ودبابيس لإنتاج الحرارة الاحتكاكية. من المتوقع أن يكون هذا المفهوم أكثر عملية من HS-FSW باعتباره عملية لحام وإصلاح في المدار لأنه سيتم القضاء على مشكلة استقرار سرعة الدوران العالية.

ج. لحام حراري حراري (TSW):

هذا هو آخر عملية لحام لحام أعضاء سمكا. يختلف TSW عن FSW في ذلك التسخين والتحريك ، ويتم التحكم في عناصر العملية الموجودة في FSW بشكل مستقل. هناك القليل من الاحتكاك وعدم وجود دبابيس / كتفين دوارة عالية السرعة. مثل USW ، يتجنب TSW أيضًا مشاكل الاستقرار المرتبطة بأجزاء الدوران عالية السرعة. وبصرف النظر عن استخدامها في اللحام والإصلاح في الفضاء ، يمكن استخدام TSW للبناء البحري للاستخدام في سبائك التيتانيوم لحام لبناء السفن وكذلك لتصنيع اليخوت الشخصية عالية الأداء من التيتانيوم.

بصرف النظر عن اللحام كما تم تنفيذ القطع ، والنحاس ، ورش المعادن في الفضاء. تم العثور على Brazing أن أصعب عملية لتنفيذ في الفضاء. ويعزى ذلك إلى حقيقة أن سطوع الإشعاع الشمسي في الفضاء مرتفع للغاية ، فمن المستحيل تقريبًا رؤية تغير اللون في المعدن مع درجة الحرارة ، وبالتالي يتعين على رائد اللحام تحديد مدى تسخين العمل في الوقت المناسب. فترة.

ليس من الصعب تنفيذ رش المعادن في الفضاء والمكونات التي يتم رشها في الفضاء تفي بمتطلبات المعايير الأكثر صرامة.